Inscreva-se em nossas redes sociais para receber atualizações em primeira mão.

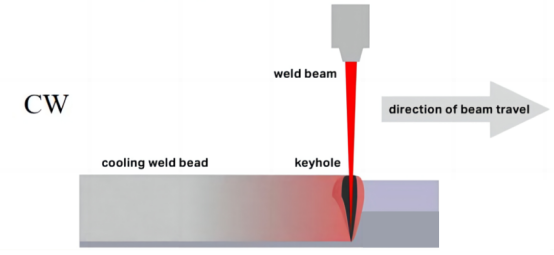

Laser de onda contínua

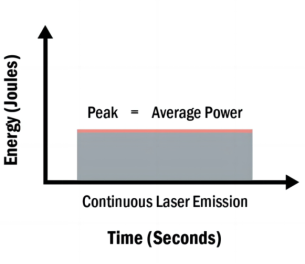

CW, acrônimo para "Onda Contínua", refere-se a sistemas laser capazes de fornecer saída de laser ininterrupta durante a operação. Caracterizados por sua capacidade de emitir laser continuamente até que a operação cesse, os lasers CW se distinguem por sua menor potência de pico e maior potência média em comparação com outros tipos de lasers.

Aplicações de amplo alcance

Devido à sua emissão contínua, os lasers CW são amplamente utilizados em áreas como corte e soldagem de metais como cobre e alumínio, tornando-os um dos tipos de laser mais comuns e aplicados. Sua capacidade de fornecer energia estável e consistente os torna indispensáveis tanto em processos de precisão quanto em produções em massa.

Parâmetros de ajuste do processo

Ajustar um laser CW para obter o desempenho ideal do processo envolve focar em diversos parâmetros-chave, incluindo a forma de onda da potência, o grau de desfocagem, o diâmetro do ponto do feixe e a velocidade de processamento. O ajuste preciso desses parâmetros é fundamental para alcançar os melhores resultados de processamento, garantindo eficiência e qualidade nas operações de usinagem a laser.

Diagrama de energia laser contínua

Características da Distribuição de Energia

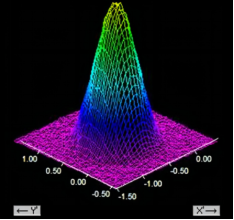

Uma característica notável dos lasers CW é sua distribuição de energia gaussiana, onde a distribuição de energia da seção transversal de um feixe de laser diminui do centro para fora, seguindo um padrão gaussiano (distribuição normal). Essa característica de distribuição permite que os lasers CW alcancem altíssima precisão de focalização e eficiência de processamento, especialmente em aplicações que exigem a aplicação de energia concentrada.

Diagrama de Distribuição de Energia do Laser CW

Vantagens da soldagem a laser de onda contínua (CW)

Perspectiva Microestrutural

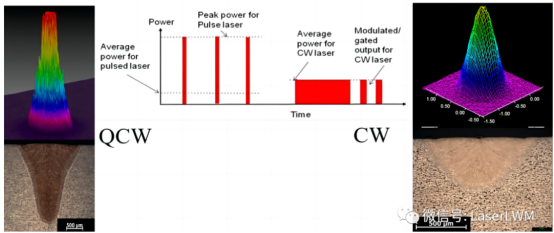

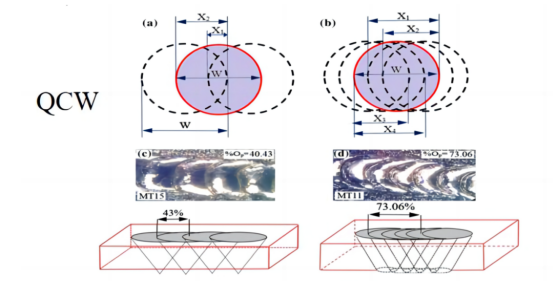

A análise da microestrutura dos metais revela vantagens distintas da soldagem a laser de onda contínua (CW) em relação à soldagem por pulsos de onda quase contínua (QCW). A soldagem por pulsos QCW, limitada pela sua frequência, tipicamente em torno de 500 Hz, enfrenta um dilema entre a taxa de sobreposição e a profundidade de penetração. Uma baixa taxa de sobreposição resulta em profundidade insuficiente, enquanto uma alta taxa de sobreposição restringe a velocidade de soldagem, reduzindo a eficiência. Em contraste, a soldagem a laser CW, por meio da seleção de diâmetros de núcleo de laser e cabeçotes de soldagem adequados, permite uma soldagem eficiente e contínua. Este método demonstra ser particularmente confiável em aplicações que exigem alta integridade de vedação.

Considerações sobre o impacto térmico

Do ponto de vista do impacto térmico, a soldagem a laser pulsado QCW sofre com o problema de sobreposição, levando ao aquecimento repetido da junta de solda. Isso pode introduzir inconsistências entre a microestrutura do metal e a do material base, incluindo variações nos tamanhos das discordâncias e nas taxas de resfriamento, aumentando assim o risco de fissuração. A soldagem a laser CW, por outro lado, evita esse problema ao proporcionar um processo de aquecimento mais uniforme e contínuo.

Facilidade de ajuste

Em termos de operação e ajuste, a soldagem a laser QCW exige um ajuste meticuloso de diversos parâmetros, incluindo frequência de repetição de pulsos, potência de pico, largura de pulso, ciclo de trabalho e outros. A soldagem a laser CW simplifica o processo de ajuste, concentrando-se principalmente na forma de onda, velocidade, potência e grau de desfocagem, facilitando significativamente a operação.

Progresso tecnológico na soldagem a laser CW

Embora a soldagem a laser QCW seja conhecida por sua alta potência de pico e baixa entrada térmica, benéficas para a soldagem de componentes sensíveis ao calor e materiais de paredes extremamente finas, os avanços na tecnologia de soldagem a laser CW, especialmente para aplicações de alta potência (tipicamente acima de 500 watts) e soldagem de penetração profunda baseada no efeito de orifício, expandiram significativamente seu alcance de aplicação e eficiência. Esse tipo de laser é particularmente adequado para materiais com espessura superior a 1 mm, atingindo altas relações de aspecto (acima de 8:1) apesar da entrada de calor relativamente alta.

Soldagem a laser de onda quase contínua (QCW)

Distribuição de energia focada

QCW, abreviação de "Onda Quase Contínua", representa uma tecnologia laser na qual o laser emite luz de forma descontínua, conforme ilustrado na figura a. Ao contrário da distribuição uniforme de energia dos lasers contínuos de modo único, os lasers QCW concentram sua energia de forma mais densa. Essa característica confere aos lasers QCW uma densidade de energia superior, resultando em maior capacidade de penetração. O efeito metalúrgico resultante assemelha-se a um formato de "prego" com uma relação profundidade/largura significativa, permitindo que os lasers QCW se destaquem em aplicações que envolvem ligas de alta refletância, materiais sensíveis ao calor e microsoldagem de precisão.

Estabilidade aprimorada e interferência reduzida da pluma

Uma das vantagens mais notáveis da soldagem a laser QCW é sua capacidade de mitigar os efeitos da pluma metálica na taxa de absorção do material, resultando em um processo mais estável. Durante a interação laser-material, a evaporação intensa pode criar uma mistura de vapor metálico e plasma acima da poça de fusão, comumente chamada de pluma metálica. Essa pluma pode proteger a superfície do material do laser, causando instabilidade na distribuição de energia e defeitos como respingos, pontos de explosão e porosidade. No entanto, a emissão intermitente dos lasers QCW (por exemplo, um pulso de 5 ms seguido por uma pausa de 10 ms) garante que cada pulso de laser atinja a superfície do material sem ser afetado pela pluma metálica, resultando em um processo de soldagem notavelmente estável, particularmente vantajoso para a soldagem de chapas finas.

Dinâmica estável da poça de fusão

A dinâmica da poça de fusão, especialmente em termos das forças que atuam no orifício de solda, é crucial para determinar a qualidade da solda. Os lasers contínuos, devido à sua exposição prolongada e maiores zonas afetadas pelo calor, tendem a criar poças de fusão maiores, preenchidas com metal líquido. Isso pode levar a defeitos associados a grandes poças de fusão, como o colapso do orifício de solda. Em contraste, a energia focalizada e o menor tempo de interação da soldagem a laser QCW concentram a poça de fusão ao redor do orifício de solda, resultando em uma distribuição de força mais uniforme e menor incidência de porosidade, trincas e respingos.

Zona afetada pelo calor (ZAC) minimizada

A soldagem a laser contínua submete os materiais a calor constante, resultando em significativa condução térmica para o interior do material. Isso pode causar deformações térmicas indesejáveis e defeitos induzidos por tensão em materiais finos. Os lasers QCW, com sua operação intermitente, permitem que os materiais esfriem, minimizando assim a zona afetada pelo calor e a entrada térmica. Isso torna a soldagem a laser QCW particularmente adequada para materiais finos e para aqueles próximos a componentes sensíveis ao calor.

Maior potência de pico

Apesar de possuírem a mesma potência média que os lasers contínuos, os lasers QCW atingem potências de pico e densidades de energia mais elevadas, resultando em maior penetração e melhores capacidades de soldagem. Essa vantagem é particularmente evidente na soldagem de chapas finas de ligas de cobre e alumínio. Em contrapartida, lasers contínuos com a mesma potência média podem não marcar a superfície do material devido à menor densidade de energia, causando reflexão. Lasers contínuos de alta potência, embora capazes de fundir o material, podem apresentar um aumento acentuado na taxa de absorção após a fusão, causando profundidade de fusão e aporte térmico incontroláveis, o que é inadequado para a soldagem de chapas finas e pode resultar em ausência de marcação ou perfuração, não atendendo aos requisitos do processo.

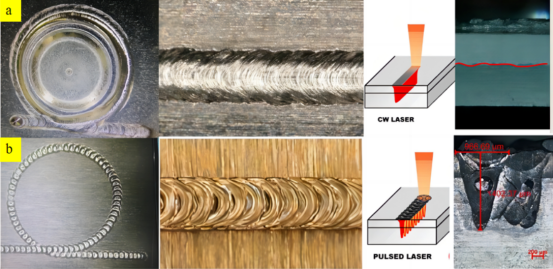

Comparação dos resultados de soldagem entre lasers CW e QCW

a. Laser de Onda Contínua (CW):

- Aparência da unha selada a laser

- Aparência da junta de solda reta

- Diagrama esquemático da emissão do laser

- Secção transversal longitudinal

b. Laser de onda quase contínua (QCW):

- Aparência da unha selada a laser

- Aparência da junta de solda reta

- Diagrama esquemático da emissão do laser

- Secção transversal longitudinal

- * Fonte: Artigo de Willdong, via conta pública do WeChat LaserLWM.

- * Link para o artigo original: https://mp.weixin.qq.com/s/8uCC5jARz3dcgP4zusu-FA.

- O conteúdo deste artigo é fornecido apenas para fins de aprendizado e comunicação, e todos os direitos autorais pertencem ao autor original. Caso haja alguma violação de direitos autorais, entre em contato para que possamos remover o conteúdo.

Data da publicação: 05/03/2024