Inscreva-se em nossas redes sociais para receber atualizações em primeira mão.

Introdução ao Processamento a Laser na Manufatura

A tecnologia de processamento a laser tem experimentado um rápido desenvolvimento e é amplamente utilizada em diversos campos, como aeroespacial, automotivo, eletrônico e outros. Ela desempenha um papel significativo na melhoria da qualidade do produto, da produtividade do trabalho e da automação, ao mesmo tempo que reduz a poluição e o consumo de materiais (Gong, 2012).

Processamento a laser em materiais metálicos e não metálicos

A principal aplicação do processamento a laser na última década tem sido em materiais metálicos, incluindo corte, soldagem e revestimento. No entanto, o campo está se expandindo para materiais não metálicos, como têxteis, vidro, plásticos, polímeros e cerâmicas. Cada um desses materiais abre oportunidades em vários setores, embora já possuam técnicas de processamento estabelecidas (Yumoto et al., 2017).

Desafios e inovações no processamento a laser de vidro

O vidro, com suas amplas aplicações em indústrias como a automotiva, da construção civil e a eletrônica, representa uma área significativa para o processamento a laser. Os métodos tradicionais de corte de vidro, que envolvem ferramentas de liga dura ou diamante, são limitados pela baixa eficiência e bordas irregulares. Em contrapartida, o corte a laser oferece uma alternativa mais eficiente e precisa. Isso é especialmente evidente em indústrias como a de fabricação de smartphones, onde o corte a laser é utilizado para lentes de câmeras e telas de grande formato (Ding et al., 2019).

Processamento a laser de tipos de vidro de alto valor agregado

Diferentes tipos de vidro, como o vidro óptico, o vidro de quartzo e o vidro de safira, apresentam desafios únicos devido à sua natureza frágil. No entanto, técnicas avançadas de laser, como a gravação a laser de femtosegundo, possibilitaram o processamento preciso desses materiais (Sun & Flores, 2010).

Influência do comprimento de onda nos processos tecnológicos a laser

O comprimento de onda do laser influencia significativamente o processo, especialmente para materiais como o aço estrutural. Lasers que emitem nas áreas ultravioleta, visível, infravermelha próxima e infravermelha distante foram analisados quanto à sua densidade de potência crítica para fusão e evaporação (Lazov, Angelov e Teirumnieks, 2019).

Diversas aplicações baseadas em comprimentos de onda

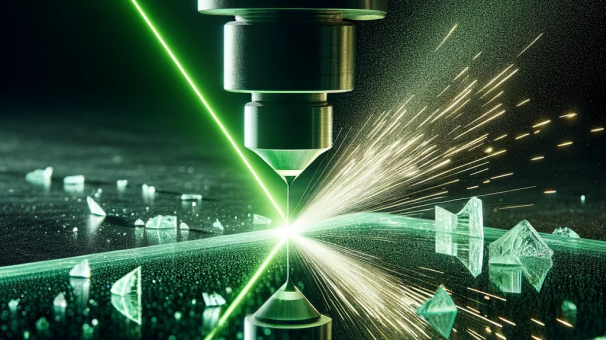

A escolha do comprimento de onda do laser não é arbitrária, mas depende muito das propriedades do material e do resultado desejado. Por exemplo, lasers UV (com comprimentos de onda mais curtos) são excelentes para gravação de precisão e microusinagem, pois podem produzir detalhes mais finos. Isso os torna ideais para as indústrias de semicondutores e microeletrônica. Em contraste, lasers infravermelhos são mais eficientes para o processamento de materiais mais espessos devido à sua maior capacidade de penetração, tornando-os adequados para aplicações industriais pesadas (Majumdar & Manna, 2013). Da mesma forma, lasers verdes, que normalmente operam em um comprimento de onda de 532 nm, encontram seu nicho em aplicações que exigem alta precisão com mínimo impacto térmico. Eles são particularmente eficazes em microeletrônica para tarefas como padronização de circuitos, em aplicações médicas para procedimentos como fotocoagulação e no setor de energias renováveis para a fabricação de células solares. O comprimento de onda único dos lasers verdes também os torna adequados para marcação e gravação de diversos materiais, incluindo plásticos e metais, onde alto contraste e danos mínimos à superfície são desejados. Essa adaptabilidade dos lasers verdes ressalta a importância da seleção do comprimento de onda na tecnologia laser, garantindo resultados ideais para materiais e aplicações específicos.

Olaser verde de 525 nmÉ um tipo específico de tecnologia laser caracterizada por sua emissão de luz verde distinta no comprimento de onda de 525 nanômetros. Lasers verdes nesse comprimento de onda encontram aplicações na fotocoagulação da retina, onde sua alta potência e precisão são benéficas. Eles também são potencialmente úteis no processamento de materiais, particularmente em áreas que exigem processamento preciso e com mínimo impacto térmico..O desenvolvimento de diodos laser verdes em substrato de GaN no plano c para comprimentos de onda mais longos, entre 524 e 532 nm, representa um avanço significativo na tecnologia laser. Esse desenvolvimento é crucial para aplicações que exigem características específicas de comprimento de onda.

Fontes de laser de onda contínua e com bloqueio de modo

Fontes de laser de onda contínua (CW) e quase-CW com bloqueio de modo em vários comprimentos de onda, como infravermelho próximo (NIR) em 1064 nm, verde em 532 nm e ultravioleta (UV) em 355 nm, são consideradas para dopagem a laser em células solares de emissores seletivos. Diferentes comprimentos de onda têm implicações na adaptabilidade de fabricação e na eficiência (Patel et al., 2011).

Lasers de excímero para materiais de banda proibida larga

Os lasers de excímero, que operam em um comprimento de onda UV, são adequados para processar materiais de banda larga, como vidro e polímero reforçado com fibra de carbono (CFRP), oferecendo alta precisão e impacto térmico mínimo (Kobayashi et al., 2017).

Lasers Nd:YAG para aplicações industriais

Os lasers Nd:YAG, com sua adaptabilidade em termos de ajuste de comprimento de onda, são usados em uma ampla gama de aplicações. Sua capacidade de operar tanto em 1064 nm quanto em 532 nm permite flexibilidade no processamento de diferentes materiais. Por exemplo, o comprimento de onda de 1064 nm é ideal para gravação profunda em metais, enquanto o comprimento de onda de 532 nm proporciona gravação de superfície de alta qualidade em plásticos e metais revestidos (Moon et al., 1999).

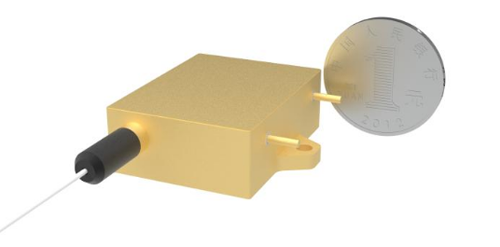

→Produtos relacionados:Laser de estado sólido bombeado por diodo CW com comprimento de onda de 1064 nm

Soldagem a laser de fibra de alta potência

Lasers com comprimentos de onda próximos a 1000 nm, que possuem boa qualidade de feixe e alta potência, são usados na soldagem a laser de penetração total para metais. Esses lasers vaporizam e fundem materiais de forma eficiente, produzindo soldas de alta qualidade (Salminen, Piili e Purtonen, 2010).

Integração do processamento a laser com outras tecnologias

A integração do processamento a laser com outras tecnologias de fabricação, como revestimento e fresagem, levou a sistemas de produção mais eficientes e versáteis. Essa integração é particularmente benéfica em indústrias como a de fabricação de ferramentas e matrizes e a de reparo de motores (Nowotny et al., 2010).

Processamento a laser em campos emergentes

A aplicação da tecnologia laser estende-se a campos emergentes como as indústrias de semicondutores, displays e filmes finos, oferecendo novas capacidades e melhorando as propriedades dos materiais, a precisão do produto e o desempenho do dispositivo (Hwang et al., 2022).

Tendências Futuras no Processamento a Laser

Os desenvolvimentos futuros na tecnologia de processamento a laser estão focados em novas técnicas de fabricação, aprimoramento da qualidade dos produtos, engenharia de componentes multimateriais integrados e aumento dos benefícios econômicos e processuais. Isso inclui a fabricação rápida a laser de estruturas com porosidade controlada, soldagem híbrida e corte a laser de chapas metálicas (Kukreja et al., 2013).

A tecnologia de processamento a laser, com suas diversas aplicações e inovações contínuas, está moldando o futuro da manufatura e do processamento de materiais. Sua versatilidade e precisão a tornam uma ferramenta indispensável em vários setores, expandindo os limites dos métodos de fabricação tradicionais.

Lazov, L., Angelov, N., & Teirumnieks, E. (2019). MÉTODO PARA ESTIMATIVA PRELIMINAR DA DENSIDADE DE POTÊNCIA CRÍTICA EM PROCESSOS TECNOLÓGICOS A LASER.MEIO AMBIENTE. TECNOLOGIAS. RECURSOS. Atas da Conferência Internacional Científica e Prática.. Link

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A., & Bovatsek, J. (2011). Fabricação de alta velocidade de células solares emissoras seletivas de dopagem a laser usando fontes de laser de onda contínua (CW) de 532 nm e quasi-CW com bloqueio de modo.Link

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J., & Mizoguchi, H. (2017). Processamento de lasers de alta potência DUV para vidro e CFRP.Link

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., & Kim, K.-S. (1999). Duplicação de frequência intracavitária eficiente de um laser Nd:YAG bombeado lateralmente por diodo do tipo refletor difusivo usando um cristal KTP.Link

Salminen, A., Piili, H. e Purtonen, T. (2010). As características da soldagem a laser de fibra de alta potência.Anais da Instituição de Engenheiros Mecânicos, Parte C: Revista de Ciência da Engenharia Mecânica, 224, 1019-1029.Link

Majumdar, J., & Manna, I. (2013). Introdução à fabricação de materiais assistida por laser.Link

Gong, S. (2012). Investigações e aplicações da tecnologia avançada de processamento a laser.Link

Yumoto, J., Torizuka, K., & Kuroda, R. (2017). Desenvolvimento de uma plataforma de testes e banco de dados para fabricação a laser e processamento de materiais.Revista de Engenharia a Laser, 45, 565-570.Link

Ding, Y., Xue, Y., Pang, J., Yang, L.-j., & Hong, M. (2019). Avanços na tecnologia de monitoramento in-situ para processamento a laser.SCIENTIA SINICA Física, Mecânica e Astronômica. Link

Sun, H., & Flores, K. (2010). Análise microestrutural de um vidro metálico maciço à base de Zr processado a laser.Transações Metalúrgicas e de Materiais A. Link

Nowotny, S., Muenster, R., Scharek, S., & Beyer, E. (2010). Célula laser integrada para revestimento e fresagem a laser combinados.Automação de Montagem, 30(1), 36-38.Link

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P., & Rao, BT (2013). Técnicas emergentes de processamento de materiais a laser para futuras aplicações industriais.Link

Hwang, E., Choi, J., & Hong, S. (2022). Processos emergentes de vácuo assistidos por laser para fabricação de ultraprecisão e alto rendimento.Nanoescala. Link

Data da publicação: 18/01/2024