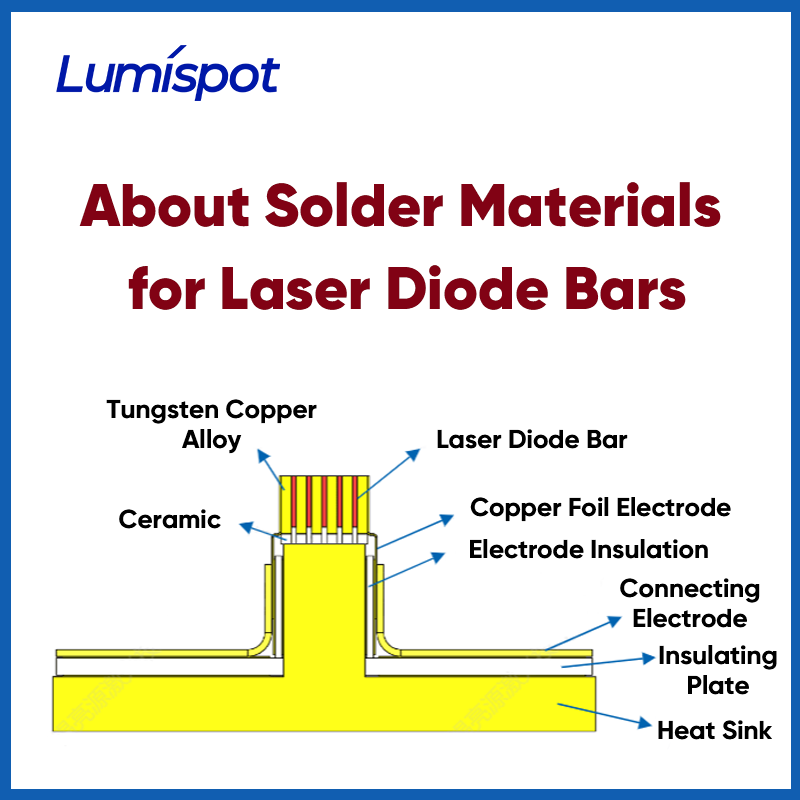

No projeto e fabricação de lasers semicondutores de alta potência, as barras de diodos laser servem como as principais unidades emissoras de luz. Seu desempenho depende não apenas da qualidade intrínseca dos chips laser, mas também, e muito, do processo de encapsulamento. Dentre os vários componentes envolvidos no encapsulamento, os materiais de solda desempenham um papel vital como interface térmica e elétrica entre o chip e o dissipador de calor.

1. O papel da solda nas barras de diodos laser

As barras de diodos laser normalmente integram múltiplos emissores, resultando em altas densidades de potência e requisitos rigorosos de gerenciamento térmico. Para alcançar dissipação de calor eficiente e estabilidade estrutural, os materiais de solda devem atender aos seguintes critérios:

① Alta condutividade térmica:

Garante a transferência eficiente de calor do chip laser.

② Boa molhabilidade:

Garante uma forte adesão entre o chip e o substrato.

③ Ponto de fusão adequado:

Impede o refluxo ou a degradação durante o processamento ou operação subsequentes.

④ Coeficiente de expansão térmica (CTE) compatível:

Minimiza o estresse térmico no chip.

⑤ Excelente resistência à fadiga:

Prolonga a vida útil do dispositivo.

2. Tipos comuns de solda para encapsulamento de barras de laser

A seguir, apresentamos os três principais tipos de materiais de solda comumente usados na embalagem de barras de diodos laser:

①Liga de ouro-estanho (AuSn)

Propriedades:

Composição eutética de 80Au/20Sn com ponto de fusão de 280°C; alta condutividade térmica e resistência mecânica.

Vantagens:

Excelente estabilidade em altas temperaturas, longa vida útil à fadiga térmica, livre de contaminação orgânica, alta confiabilidade.

Aplicações:

Sistemas a laser militares, aeroespaciais e industriais de alta tecnologia.

②Índio puro (In)

Propriedades:

Ponto de fusão de 157°C; macio e altamente maleável.

Vantagens:

Desempenho superior em ciclos térmicos, baixa tensão no chip, ideal para proteger estruturas frágeis, adequado para requisitos de colagem em baixas temperaturas.

Limitações:

Propenso à oxidação; requer atmosfera inerte durante o processamento; menor resistência mecânica; não é ideal para aplicações de alta carga.

③Sistemas de solda compostos (ex: AuSn + In)

Estrutura:

Normalmente, utiliza-se AuSn na parte inferior do chip para uma fixação robusta, enquanto o In é aplicado na parte superior para um melhor amortecimento térmico.

Vantagens:

Combina alta confiabilidade com alívio de tensão, melhora a durabilidade geral da embalagem e se adapta bem a diversos ambientes operacionais.

3. Impacto da qualidade da solda no desempenho do dispositivo

A seleção do material de solda e o controle do processo afetam significativamente o desempenho eletro-óptico e a estabilidade a longo prazo dos dispositivos a laser:

| Fator de Solda | Impacto no dispositivo |

| Uniformidade da camada de solda | Afeta a distribuição de calor e a consistência da potência óptica. |

| Índice de vazios | A presença de vazios em maior quantidade leva ao aumento da resistência térmica e ao superaquecimento localizado. |

| Pureza da liga | Influencia a estabilidade de fusão e a difusão intermetálica. |

| molhabilidade interfacial | Determina a resistência da ligação e a condutividade térmica da interface. |

Em operação contínua de alta potência, mesmo pequenos defeitos na soldagem podem levar ao acúmulo de calor, resultando em degradação do desempenho ou falha do dispositivo. Portanto, selecionar solda de alta qualidade e implementar processos de soldagem precisos são fundamentais para alcançar uma embalagem a laser de alta confiabilidade.

4. Tendências e desenvolvimento futuros

À medida que as tecnologias a laser continuam a penetrar nos processos industriais, na cirurgia médica, no LiDAR e em outros campos, os materiais de solda para encapsulamento a laser estão evoluindo nas seguintes direções:

①Soldagem a baixa temperatura:

Para integração com materiais termossensíveis

②Solda sem chumbo:

Para cumprir a RoHS e outras regulamentações ambientais.

③Materiais de interface térmica (TIM) de alto desempenho:

Para reduzir ainda mais a resistência térmica

④Tecnologias de microsoldagem:

Para apoiar a miniaturização e a integração de alta densidade.

5. Conclusão

Embora em pequeno volume, os materiais de solda são os conectores críticos que garantem o desempenho e a confiabilidade de dispositivos laser de alta potência. Na montagem de barras de diodos laser, selecionar a solda correta e otimizar o processo de ligação são essenciais para alcançar uma operação estável a longo prazo.

6. Sobre nós

A Lumispot se dedica a fornecer aos clientes componentes a laser e soluções de encapsulamento profissionais e confiáveis. Com vasta experiência em seleção de materiais de solda, projeto de gerenciamento térmico e avaliação de confiabilidade, acreditamos que cada aprimoramento nos detalhes pavimenta o caminho para a excelência. Para mais informações sobre tecnologia de encapsulamento de lasers de alta potência, entre em contato conosco.

Data da publicação: 07/07/2025